Un Trabajo Final de Carrera de la Facultad de Ingeniería de la UNNE avanzó en el diseño de un prototipo de una máquina cargadora frontal y compactadora de algodón, que aportaría una solución para mejorar la logística de cosecha en la producción de este cultivo. Destacan el potencial de transferencia de la propuesta.

En la realización de los Trabajos Finales de Carrera, en la Facultad de Ingeniería de la UNNE una de las premisas es que, además de la aplicación de los conocimientos y habilidades adquiridos en la formación, en lo posible se puedan enfocar los proyectos en el abordaje de temáticas y problemáticas de relevancia, en especial de la región.

Y así lo hicieron tres estudiantes para su trabajo de graduación, quienes rediseñaron un prototipo de un cargador frontal y compactador de algodón como respuesta a una necesidad de productores de un cultivo de gran importancia para la zona norte del país.

«El proyecto se enfoca como una solución para la optimización del proceso de logística de la cosecha del algodón, y despertó gran interés desde el sector productivo» destacaron Gustavo Coria, Ariel Rojas Zanel y Diego Cuenca, quienes recientemente cumplieron con la exposición pública de su Trabajo Final de Carrera.

Resaltaron además que «el proyecto es viable» por tener un mercado potencial, porque mejoraría las capacidades de logística y transporte de la cosecha, y además por la posibilidad de fabricación local y regional.

Con el trabajo, Gustavo Coria y Ariel Rojas Zanel lograron el título de «ingenieros electromecánicos» y Diego Cuenca quedó a una materia de graduarse como «ingeniero mecánico».

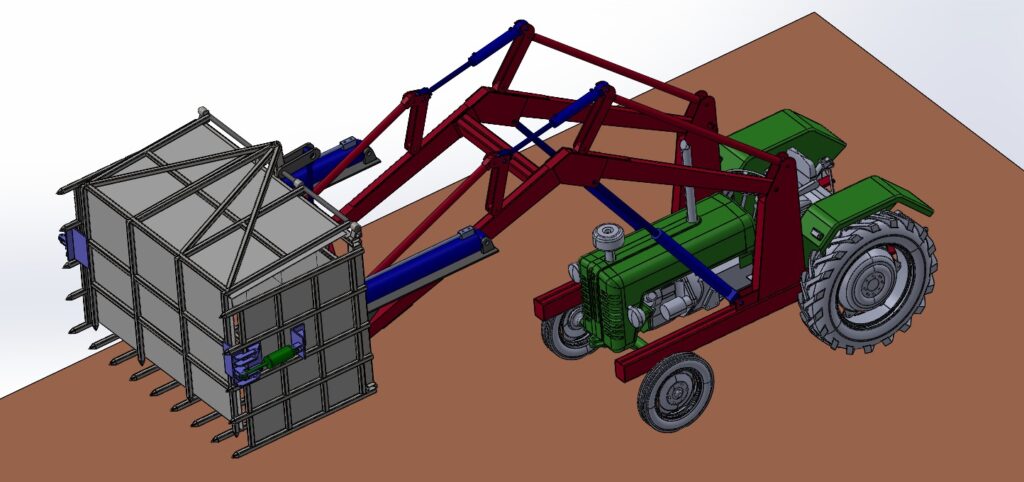

El prototipo del implemento agrícola cargador frontal y compactador de algodón fue plasmado en Maqueta 3D y además se elaboraron los planos técnicos del anteproyecto.

El trabajo contó con el asesoramiento de los ingenieros José Basterra, Germán Camprubi y Marcelo Larrea, docentes de la FI-UNNE.

Desde el equipo docente a cargo de la evaluación del proyecto, destacaron la calidad de la propuesta desde el punto de vista técnico y tecnológico, y la viabilidad de implementación como respuesta a una demanda concreta del sector productivo.

Además, se resaltó el proyecto por vincular a estudiantes de dos carreras distintas y haber sido realizado en consulta con el sector productivo, el sector industrial de fabricación de maquinarias y con entidades científico-tecnológicas como el INTA.

DETALLES

En la exposición de los detalles del proyecto de reingeniería del implemento agrícola denominado «Cargador Frontal y Compactador de Algodón», los responsables de la iniciativa señalaron que el prototipo puede posicionarse como alternativa para una amplia franja de productores.

En ese sentido, explicaron que las logísticas de cosecha que existen en la actualidad para el cultivo del algodón son principalmente tres, cada una con características específicas.

Una de las modalidades disponibles consiste en el uso de máquinas que se encargan de cosechar el algodón y hacen el acopio a cielo abierto de la cosecha, tras lo cual el cargador frontal recoge el acopio y lo carga en un compactador de módulos, que posibilita hacer módulos de 18 a 20 toneladas de algodón.

Para el transporte a la desmotadora se requieren acoplados o camiones que deben ser específicamente modificados para movilizar los módulos.

Esta opción logística tiene el inconveniente de que existen pocos módulos compactadores en el país, y además es acotada la disponibilidad de equipos de transporte adaptados a esta solución.

Otra alternativa son las máquinas de última generación que recogen el algodón y que en la tolva cuentan con un mecanismo que le permite obtener rollos de algodón compactado, los cuales son depositados en el campo y luego recogidos con un frontal y cargados en cualquier tipo de camión.

Quizás sea ésta la modalidad más eficiente, pero que tiene un elevado costo de compra, operación y mantenimiento, y demanda personal capacitado, «por lo tanto es una solución muy costosa, al alcance sólo de grandes productores».

En tanto, la opción que más se utiliza actualmente en la cosecha algodonera se lleva a cabo por medio de máquinas cosechadoras de tipos «Picker» o «Stripper», que recogen el capullo de algodón y en un sector del lote hacen acopio a cielo abierto.

Después el cargador frontal recoge el algodón del acopio y lo carga en el transporte que lo lleva a la desmotadora, generalmente camiones del tipo chasis y acoplados.

En este proceso, para cada carga del equipo frontal se necesitan operarios conocidos como «pisadores» que se encargan de acomodar y compactar el algodón para incrementar el volumen en el transporte.

«Es hacia esta opción a la que apunta nuestro proyecto, para propiciar una optimización en la logística de la cosecha» explicó Diego Cuenca, uno de los autores del proyecto, y quien fuera el mentor de la propuesta de trabajar sobre esta problemática, al provenir de una familia de la localidad de Coronel Du Graty, una de las principales zonas algodoneras de la provincia de Chaco.

RELEVANCIA DE LA PROPUESTA

En esa línea, específicamente se plantea una solución para optimizar la carga del algodón a los camiones, mediante un implemento que permite compactar el algodón y producir un pequeño módulo.

Con la compactación se lograría prescindir del proceso de operarios que acomodan y compactan el algodón en los camiones, tarea que es de riesgo y además el productor debe contratar personal exclusivamente para esa tarea en el momento de la cosecha.

La compactación automática mejoraría la uniformidad a la carga, minimizando así la posibilidad de vuelcos que pueden producirse cuando se realiza una inadecuada carga y se supera la altura máxima permitida.

Además, se podría aumentar la capacidad del transporte utilizado, pues con los módulos se podrían llegar a transportar entre 28 y 30 toneladas por equipo, cuando actualmente se transporta entre 20 y 22 toneladas.

También permitiría acopiar el algodón en el campo, al armar fardos, colocando lonas en caso de inclemencia del tiempo.

Otra ventaja es que los módulos o fardos de algodón se adaptan a la capacidad de los transportes neumáticos de las plantas transportadoras a las que se lleva el algodón para su transformación industrial.

DETALLES TÉCNICOS

En cuanto al aspecto de las prestaciones técnicas del prototipo, se destaca que se logró cumplir con los objetivos de que además de poder cargar el algodón al transporte realice una compactación de manera previa, y que esa compactación sea con niveles mínimos de manera que, al llegar a la desmotadora, el transporte pueda ser descargado con el sistema de descarga neumática que poseen todas las plantas fabriles algodoneras.

El tamaño del módulo compactado de algodón es importante porque si el nivel de compactación es mayor se requiere otro equipo que no todas las desmotadoras lo poseen.

Así, se realizó un diseño técnico para realizar módulos de 2 metros de ancho, 1.20 de profundidad y 0,50 cm de alto.

El implemento cuenta con una base metálica que va montada sobre el tractor. Posee un canasto que en su parte inferior y laterales tiene punteras que permiten que se incrusten en el acopio de algodón que realiza la máquina para poder cargar.

La pinza del canasto tiene un cilindro hidráulico en el cual una vez que se incrusta la máquina sobre el acopio de algodón, se cierra y ejerce presión de manera que no se caiga el algodón a la hora de cargar el camión.

Para el diseño técnico del implemento propuesto, se hicieron ensayos en laboratorios de la Facultad de Ingeniería de la UNNE, entre ellos para determinar las propiedades mecánicas del algodón en bruto, información clave generada en el trabajo final, siendo que en la bibliografía sólo existen datos de propiedades mecánicas de la fibra del algodón, después de la desmotadora.

Esa información técnica permitió determinar el diseño del implemento y los esfuerzos necesarios de los cilindros para el proceso de compactación.

«El proyecto despertó interés de productores y de la industria de maquinaria agrícola»

PRODUCTO VIABLE

Para determinar la viabilidad del proyecto se hicieron consultas a productores de la zona, se visitaron desmotadoras, y se consultaron a profesionales especializados en algodón, en especial del INTA, entre otras acciones.

En ese sentido, en la instancia de diagnóstico se pudo identificar que, en el país, el mayor porcentaje de máquinas cosechadoras tipo spicker o stripper se encuentra en Chaco, Santiago del Estero y Formosa, lo que haría viable la propuesta del cargador frontal y compactador de algodón en la zona.

En cuanto a cantidad de compactadores de módulos, la mayoría se encuentran en manos de productores y en menor medida en propiedad de las desmotadoras, mientras que los transportes de módulos en mayoría pertenecen a las desmotadoras.

En la zona se encuentran asimismo la mayor cantidad de plantas desmotadoras.

«El implemento propuesto se podría fabricar en metalúrgicas de la zona, y tiene potencial de transferencia por el gran interés demostrado por los productores consultados» reiteró Gustavo Coria.

Por su parte, Ariel Rojas Zanel mencionó que con la propuesta se logra no sólo atender la mencionada problemática de la carga y compactación del algodón, sino que “se mejoran los procesos, haciéndolos más eficientes”.

Agregó que se trata de una innovación factible de ser transferidas para su fabricación, pero también escalable, es decir abierta a nuevas mejoras en su diseño.

PERSPECTIVAS DE AVANCES

En ese aspecto, los autores del prototipo indican que, más allá de la aprobación del Trabajo Final de Carrera, el objetivo es poder continuar trabajando en el desarrollo del implemento, y destacaron el interés manifestado desde la Facultad de Ingeniería de la UNNE y el INTA para avanzar a nuevas instancias de la propuesta.

También existe interés desde el sector metalúrgico de la zona que trabajan en la fabricación de maquinarias adaptadas a las necesidades productivas de la zona.

“Esperamos que realmente nuestra propuesta pueda llegar a plasmarse como una herramienta para mejorar la logística de cosecha en el cultivo del algodón”